Índice

Norma técnica – Norma técnica DVGW G 469 (A) Julio 2019 Procedimientos de prueba de presión transporte de gas/distribución de gas – Los cambios en comparación con DVGW G 469: 2010-06 resumidos y explicados en este artículo.

¿Por qué una nueva actualización de la normativa DVGW G 469?

¿Por qué había que introducir cambios? En primer lugar, todo el mundo tiene claro que en nueve años se han producido muchas innovaciones técnicas y que de ello se derivan nuevas posibilidades para los métodos de prueba de presión. Por este motivo, hubo que revisar la hoja de trabajo y adaptarla a las normas técnicas más recientes.

En las siguientes observaciones, nos centraremos en los puntos que nos conciernen como fabricante de instrumentos de medición.

En general, los tiempos y las especificaciones se han vuelto más concretos.

Se discutió mucho sobre el tema de los tiempos de ensayo y sobre si éstos pueden reducirse en general. Aquí tuve que oponerme con toda claridad, porque desde nuestro punto de vista esto no es posible.

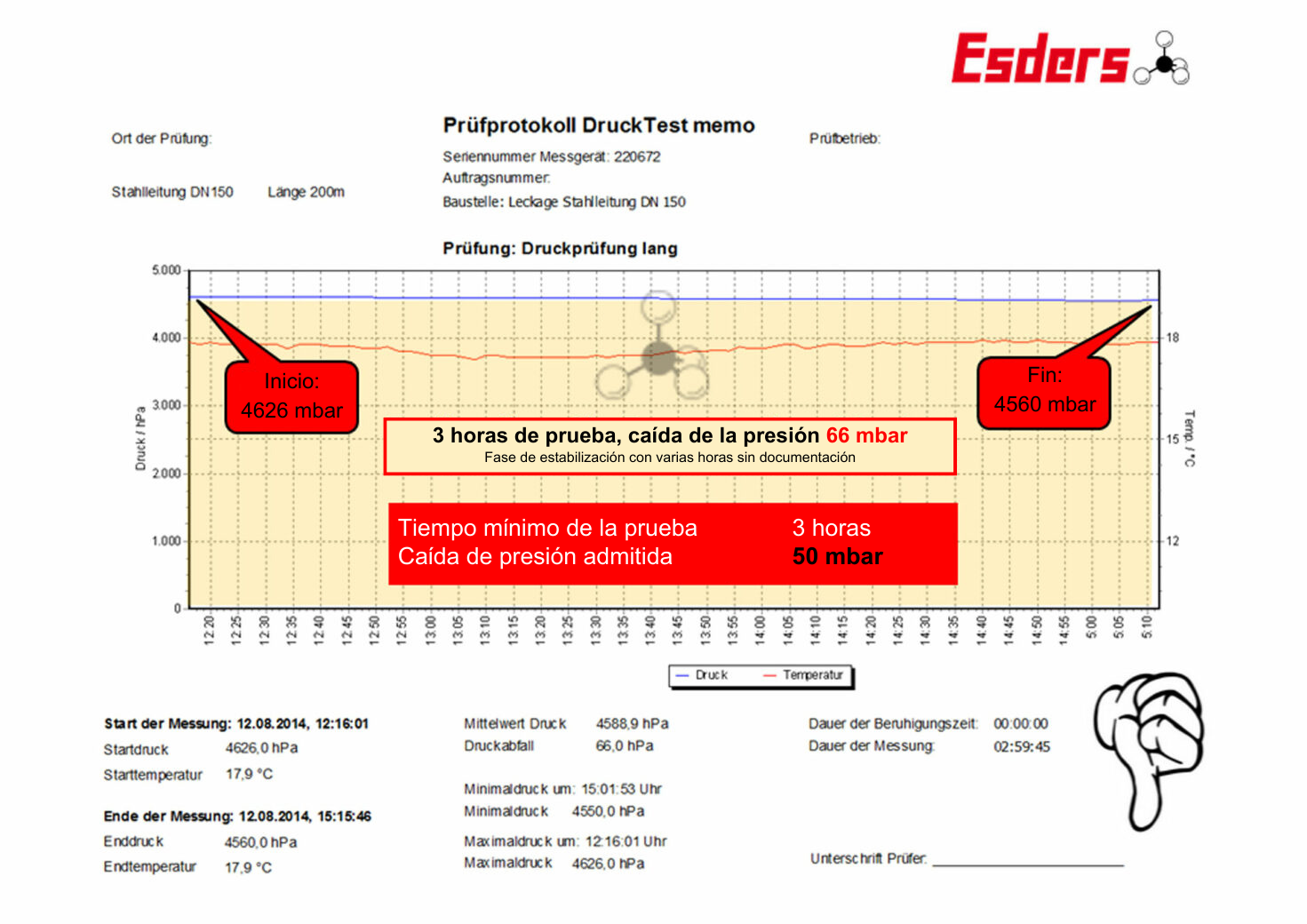

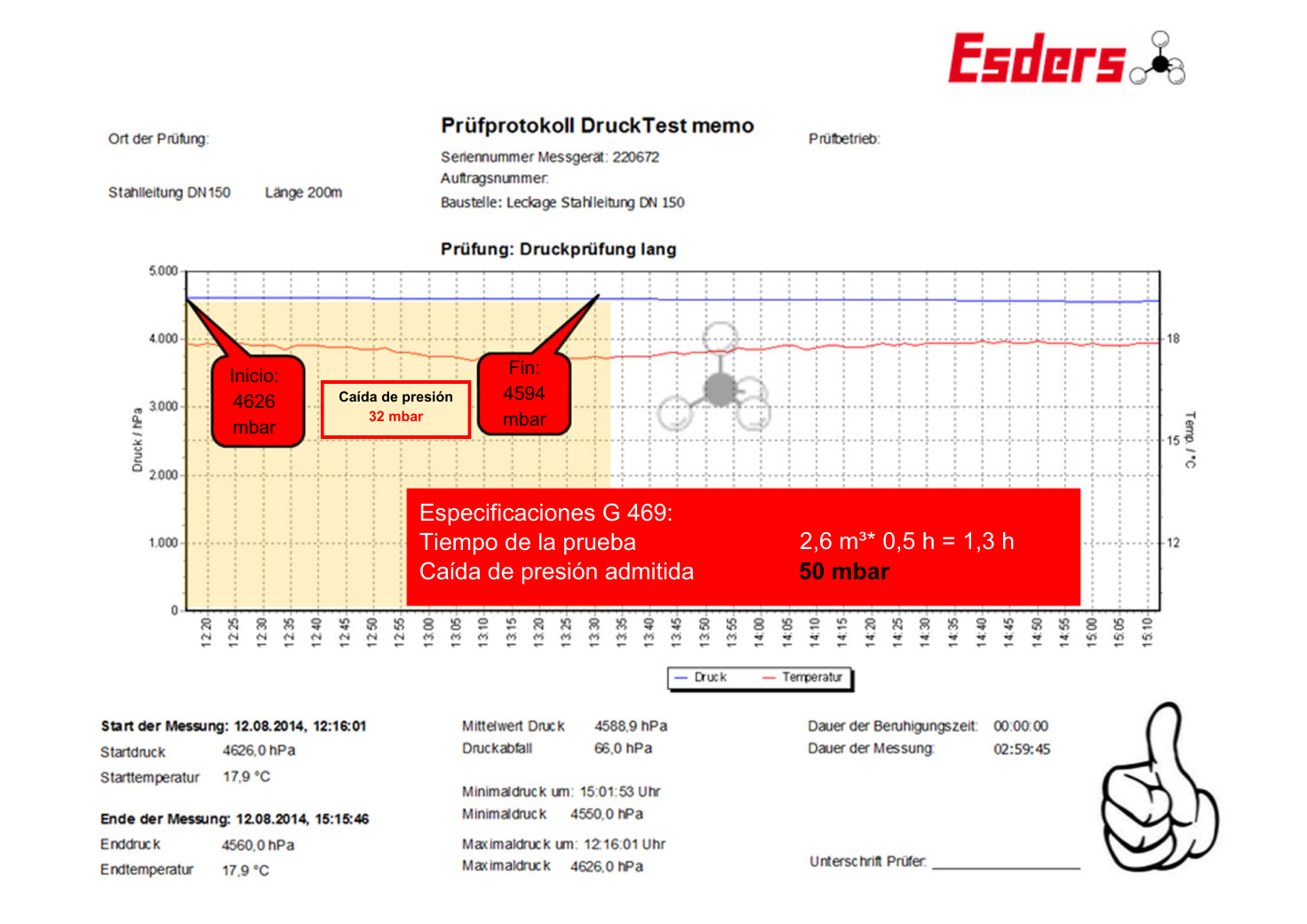

Ejemplo de una empresa industrial

A modo de ejemplo, mencionaremos el caso de una empresa industrial cuyo gasoducto para gases técnicos debía someterse a una prueba de presión similar al procedimiento B3. La norma de fábrica era una caída de presión máxima admisible de 50 mbar, pero para un tiempo de prueba mínimo de 3 h. La prueba se realizó conforme a G 469. Según G 469, sería necesario un tiempo de prueba calculado de 1,3 h. En la práctica, probablemente se habrían probado y registrado 1,5 h.

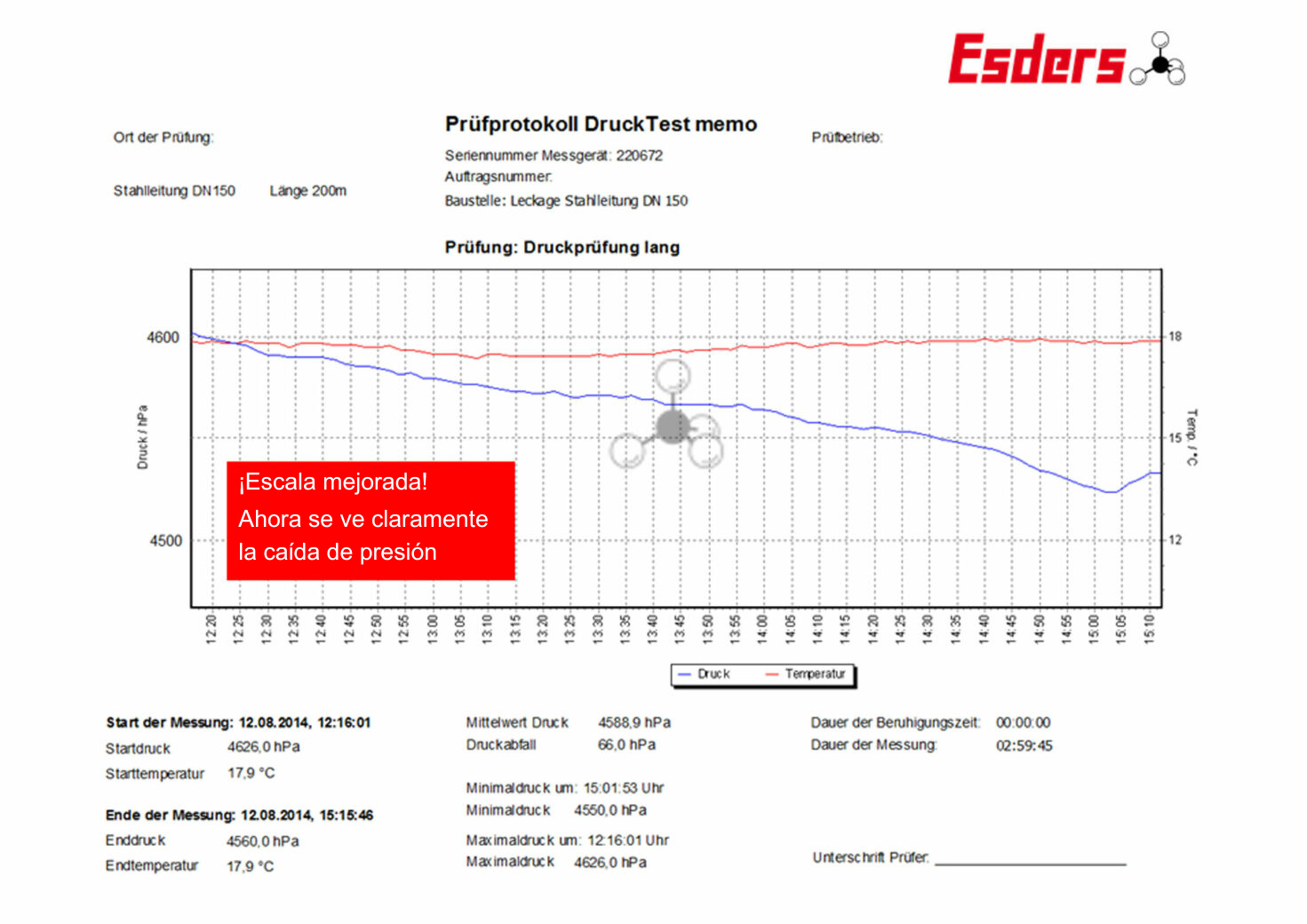

La prueba de presión se realizó en el marco de la presentación de nuestros aparatos de medición como servicio. El resultado fue una caída de presión de 66 mbar en 3 h, lo que queda fuera de las especificaciones de la empresa. Sin embargo, sólo se trata de una caída de 32 mbar dentro del tiempo de prueba obligatorio de la norma G 469. Para encontrar la pequeña fuga sospechosa lo antes posible, se inyectó gas de formación con un 5% de hidrógeno y el resto de nitrógeno. Con nuestro detector de hidrógeno HUNTER Tracergas también se pudo localizar una fuga. Se reparó inmediatamente y la tubería volvió a ponerse en funcionamiento.

Con un escalado mejorado y una mayor resolución, la continua caída de presión debida a las fugas se hace visible.

En mi opinión, este ejemplo demuestra claramente que los requisitos de la norma G 469 no son en absoluto excesivos y que no deberían flexibilizarse. Muchos de nuestros clientes también están de acuerdo con esto, ya que especifican valores límite más estrictos para las pruebas de presión en sus instrucciones de funcionamiento y han tenido buenas experiencias al hacerlo.

Se han revisado los requisitos para los equipos de medición (capítulo 3.6 Requisitos para los instrumentos de medición). La clase de protección exigida para los aparatos de medición se ha aumentado de IP 65 a IP 67. Una batería recargable ya no tiene que ser suficiente para al menos 1,5 veces la duración de la prueba.

- Para los instrumentos de medición electrónicos ya no es aplicable que la alimentación interna sea suficiente para al menos 1,5 veces la duración de la prueba.

- A menos que se adopten medidas de protección especiales (por ejemplo, carro de medición), el dispositivo de medición de la presión deberá protegerse contra influencias externas en un contenedor con cerradura de la clase de protección IP 67 (anteriormente era IP 65).

Se ha decidido que los registradores de presión mecánicos ya no representan el estado actual de la técnica y, por tanto, ya no están permitidos. Para nosotros es importante que los dispositivos de medición de la presión se utilicen siempre para los procedimientos de ensayo.

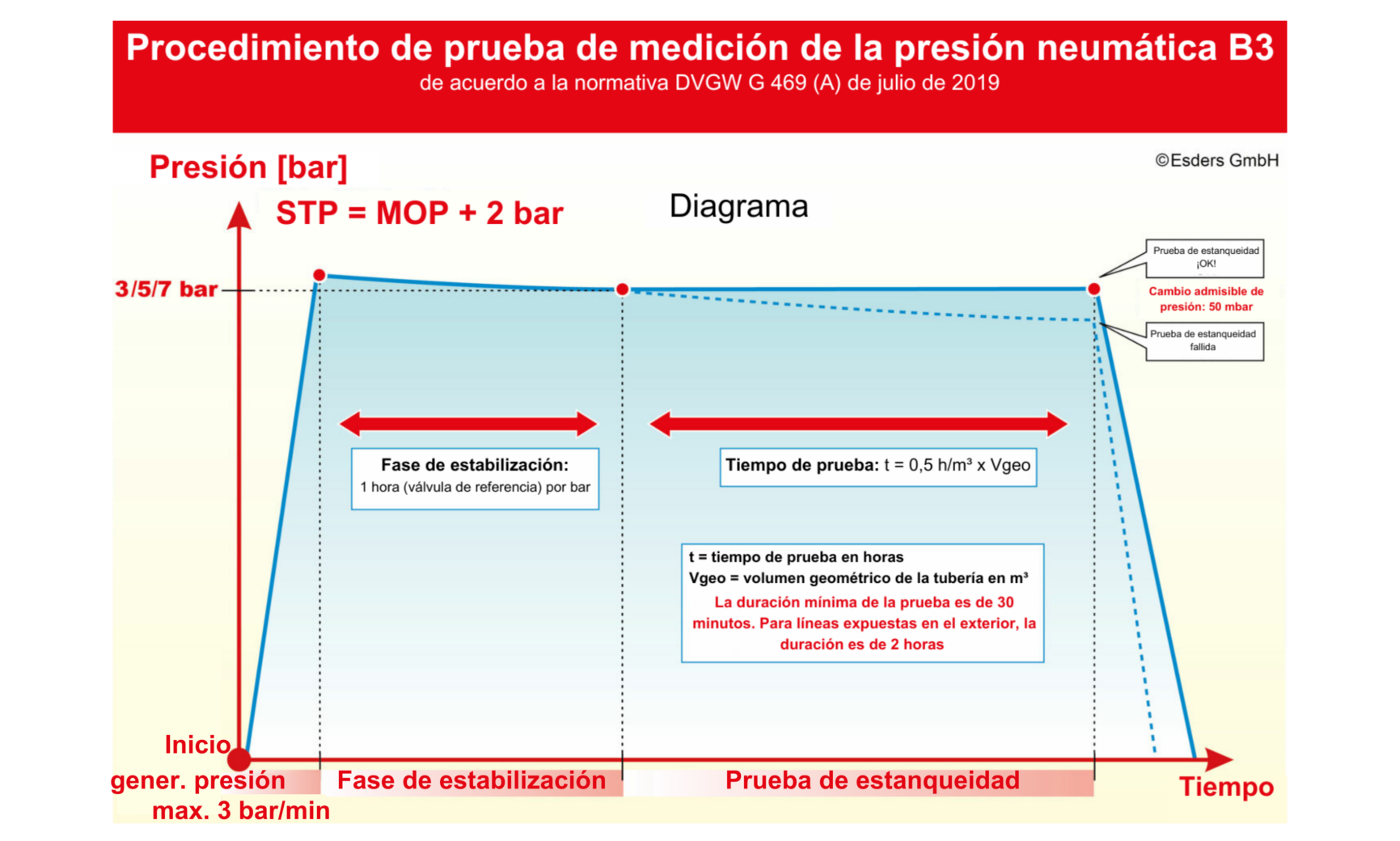

Dispositivos de medición de la presión para el procedimiento de de prueba de medición de la presión B3

Como instrumento de medición de la presión se requiere un dispositivo electrónico registrador de la presión.

Los registradores de presión mecánicos están completamente obsoletos y ya no se permiten.

Las innovaciones

- Introducción de la prueba de presión negativa neumática E 3

- Notas complementarias sobre los sensores de presión relativa para el procedimiento neumático de medición de la presión de precisión C 3

- Especificación de la presión de prueba para la Inspección Visual Neumática A 3

- Nota complementaria para la Inspección Visual con Gas A 4

- Omisión de la obligación de realizar la prueba de gases de escape para el procedimiento neumático de medición de la presión de precisión C 3

Prueba neumática de presión negativa según la DVGW G 469

Clasificación de los procedimientos de prueba de presión – NUEVO – Prueba de presión negativa neumática

Durante el procedimiento de prueba de presión negativa neumática se prueba una costura de soldadura con agentes formadores de espuma en vacío.

Descripción de los procedimientos de prueba de presión

Inspección visual A

- Las conexiones de las tuberías que vayan a someterse a la prueba deben ser accesibles y estar libres de grasa, revestimientos y pinturas. Cualquier desviación debe acordarse con el experto antes de realizar la prueba de presión. Además, las condiciones de iluminación deben ser suficientemente buenas para la prueba (nueva sección).

- Para los procedimientos A 1, A 2 y A 3, se utilizará un dispositivo de medición de la presión de registro para documentar la presión de prueba. Para el procedimiento A 4, deberá documentarse la presión de prueba/presión de funcionamiento del sistema aguas arriba/aguas abajo.

Inspección visual hidrostática (una única aplicación) A1

Una vez aplicada la presión de prueba con un incremento de presión especificado (hasta un máximo de 3 bar/min) y mantenida durante 1 hora (antes normalmente 3 horas), la tubería o el sistema se mantiene a la presión de prueba hasta que se haya comprobado la estanqueidad de todas las conexiones.

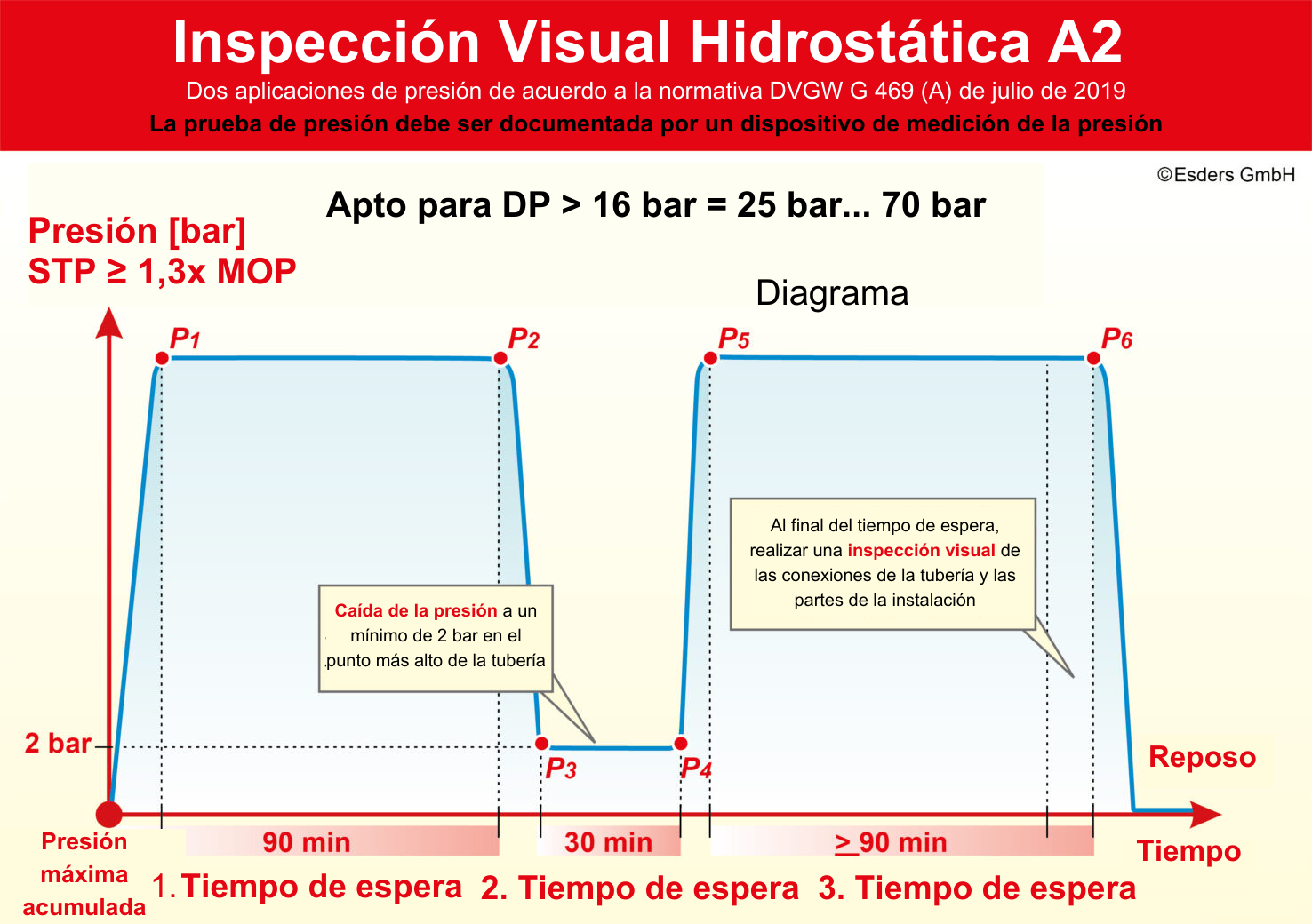

Inspección visual hidrostática (dos aplicaciones de presión) A2

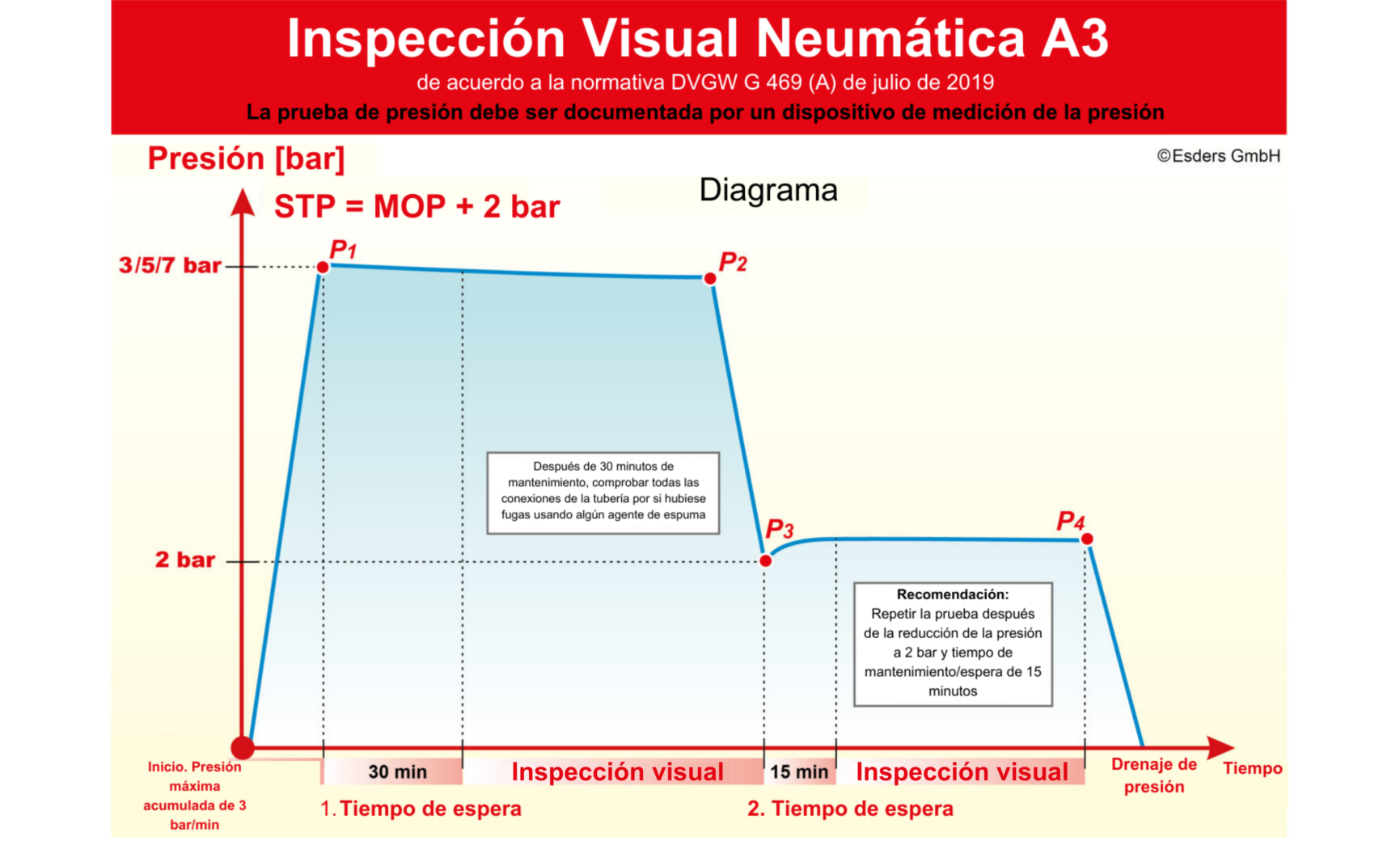

Inspección visual neumática A3

- La presión de prueba es 1,1 veces la presión de servicio máxima admisible, por lo que la presión de prueba debe superar la presión de servicio máxima admisible en al menos 2 bar.

Deben respetarse las normas restrictivas para la aplicación de este procedimiento en las normas técnicas de la DVGW aplicables a la tubería o instalación.

Tras reducir la presión de prueba a aprox. 2 bar (velocidad de reducción máx. 3 bar/min) y un tiempo de mantenimiento de 15 minutos, se recomienda repetir la prueba con presión reducida utilizando un agente espumante.

La especificación de la presión de ensayo, la presión de ensayo reducida y el tiempo de mantenimiento es más precisa que antes.

Procedimientos de medición de la presión B según la DVGW G 469

Procedimientos de medición de la presión hidrostáticos B2

Los tramos de prueba no deben superar una longitud de 15 km y un volumen de 6.000m³ (antes 3.000m³)

Procedimientos de medición de la presión neumáticos B3

El procedimiento de ensayo se aplica a tuberías enterradas lo más completamente posible. Las partes expuestas de las tuberías deben protegerse contra las influencias de la temperatura (por ejemplo, heladas o luz solar). De lo contrario, debe tenerse en cuenta la influencia de la temperatura en las partes expuestas de la tubería.

Para evitar daños en los tubos y accesorios de PE cuando se utiliza aire como medio de prueba, debe evitarse que el aceite del compresor penetre en la tubería. En caso necesario, debe utilizarse un compresor con postenfriador para presionar la tubería de PE a fin de evitar influencias perjudiciales relacionadas con la temperatura en la tubería de PE.

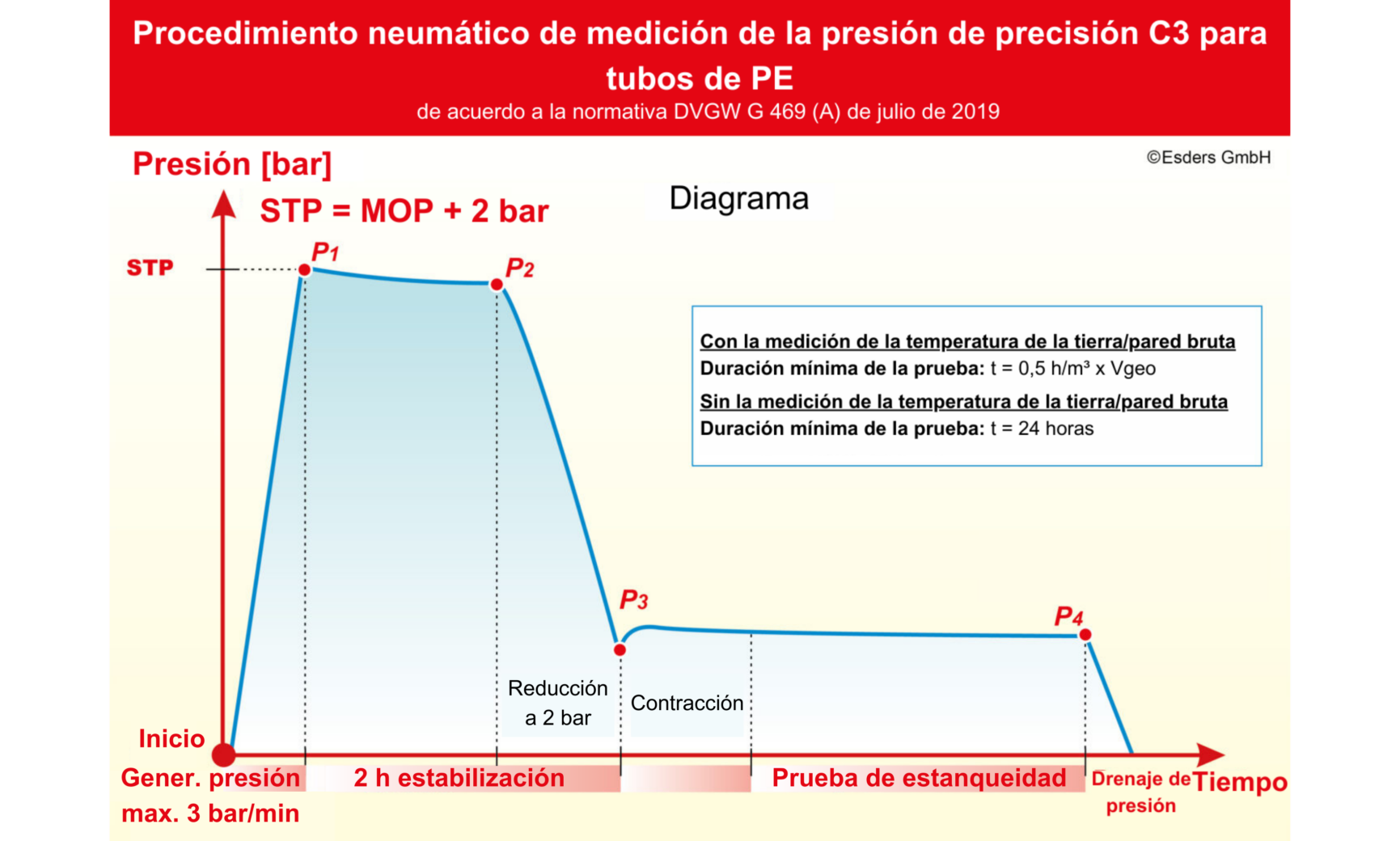

Procedimiento neumático de medición de la presión de precisión según la DVGW G 469

Si no hay influencias evidentes en la temperatura del tramo o tramos de tubería enterrados, puede utilizarse el método de medición de precisión sin medir la temperatura de la tierra.

No debe superarse el volumen geométrico de tubería de 100 m³.

Como método de prueba puede utilizarse tanto la medición directa mediante un dispositivo de medición de la presión de precisión como la medición indirecta mediante un manómetro diferencial y un dispositivo de medición de la presión de precisión para el mantenimiento de la presión.

Para tener en cuenta las propiedades viscoelásticas del material PE, se recomienda el siguiente procedimiento: Una vez alcanzada la presión de prueba, se mantiene durante 2 horas. A continuación, se reduce la presión de ensayo a unos 2 bares. Una vez finalizada la fase de contracción, se realiza la prueba de estanqueidad con la presión reducida según el procedimiento C 3. Para el cálculo de la variación de presión admisible se utiliza la presión de ensayo antes de la reducción de presión.

Existen tiempos modificados para realizar esta prueba PE especial. El procedimiento con la duración de tiempo y el cambio de presión admisible son como para la ejecución normal, después de la reducción de presión y la finalización de la fase de contracción.

Prueba neumática de presión negativa E3

El método de prueba de presión negativa es adecuado como método de prueba alternativo para pruebas de fugas en soldaduras de tuberías de gas y recipientes técnicos de gas que no pueden presurizarse directamente.

La bomba de vacío evacua el espacio situado bajo el marco de prueba de las gafas de vacío.

Si hay fugas en la soldadura, el agente formador de espuma en combinación con la presión negativa crea burbujas bajo el dispositivo de prueba en pocos segundos.

El vacío de prueba debe estar comprendido entre 200 y 500 mbar. Las gafas de vacío deben cubrir la zona del cordón de soldadura durante al menos 30 segundos sin fijación adicional.

El dispositivo de prueba utilizado, el vacío de prueba, la duración de la prueba y el agente espumante utilizado deben documentarse.

En el ámbito de la tecnología de pruebas de vacío, hemos visto un vídeo de la empresa VIETZ Schweißtechnik de Leipzig, que explica muy claramente este procedimiento.