En la primera parte de nuestra serie de artículos de blog sobre el tema del gas industrial, detallamos la inspección de todo el sistema de gas de una planta industrial y las posibilidades de detección más modernas. En este nuevo artículo, presentaremos y explicamos de forma útil los defectos que podemos detectar en una planta industrial de gas. Pero primero, unas observaciones básicas:

Como es lógico, los sistemas de gasoductos deben diseñarse de forma que sigan siendo técnicamente estancos y resistan las cargas previstas.

¿Cuándo podemos calificar una instalación como «técnicamente estanca»? En la mayoría de los casos, cabe suponer que se ha realizado con éxito una prueba de estanqueidad siguiendo el procedimiento de la hoja de trabajo alemana DVGW G 600 (TRGI). Sin embargo, décadas de experiencia han demostrado que, a lo largo de la vida útil de un sistema de gas industrial, pueden producirse fugas.

Las fugas en las plantas de gas industrial

Las fugas se dan con relativa frecuencia en los extensos sistemas de tuberías de las instalaciones industriales y pueden deberse a diversas causas. En el caso de fugas en los racores, suele tratarse del inevitable proceso de desgaste, la falta de funcionamiento y mantenimiento. En el caso de fugas en las conexiones roscadas, puede observarse el uso de sellante endurecedor.

Como las tuberías de gas suelen estar colocadas a una distancia de 2 a 3 metros, el inspector necesita una sonda con varilla telescópica conectada a un dispositivo de medición y alarma como OLLI para poder trabajar con eficacia. Casi el 70% de las tuberías pueden inspeccionarse de este modo. Aproximadamente en el 20% de los casos, el cliente debe proporcionar una plataforma de trabajo móvil. Al resto se puede acceder normalmente caminando a lo largo del sistema de tuberías. Una sección de tubería a una altura de 25 metros sólo podría inspeccionarse utilizando una grúa móvil o un dispositivo de detección láser como nuestro detector ELLI.

Tipos de fugas que se pueden encontrar en instalaciones de gas industrial

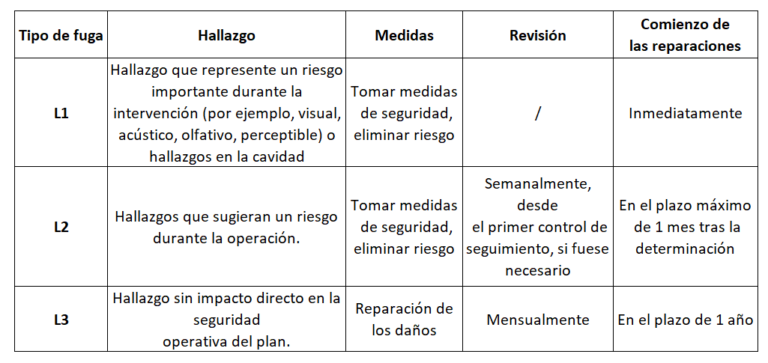

La valoración del posible riesgo de fugas es diferente a la de una instalación doméstica de gas, debido al trazado de la línea, normalmente como tubería interior o exterior expuesta. Teniendo en cuenta un potencial de riesgo menor, es posible que el técnico especializado clasifique las fugas identificadas y las clasifique según clases de fuga. Esto ofrece una ayuda para la toma de decisiones sobre el tipo y la secuencia de reparación de los posibles deterioros. A la hora de tomar una decisión, la persona que lleve a cabo los trabajos deberá utilizar la siguiente tabla, extraída de la hoja de trabajo DVGW G 614-2.

El criterio decisivo para asignar la fuga a los tipos de fuga L1, L2 o L3 es la concentración de gas natural medida en el perímetro de la fuga. Para ello, se realizan mediciones en todo el entorno a una distancia de 10 centímetros y se utiliza la concentración más alta encontrada en el punto de fuga. Por supuesto, la tecnología de medición utilizada también desempeña aquí un papel decisivo, ya que las lecturas de los dispositivos de medición con cabezales de medición de difusión difieren significativamente de las de los dispositivos de bombeo.

Puede consultar las diferencias exactas en el funcionamiento de un dispositivo de medición con y sin bomba en la entrada de nuestro blog Lecturas de gas: diferencias entre dispositivos de difusión y de bomba.

Como puede imaginarse, también se encuentran otras deficiencias en un sistema de tuberías ampliamente ramificado que, durante décadas, se ha ampliado y ha estado expuesto a inclemencias meteorológicas.

Posibles defectos que pueden encontrarse en instalaciones de gas industrial natural

Además de las fugas, es importante comprobar el estado de las tuberías y componentes de los que se compone una planta industrial de gas. A continuación, detallamos algunos de los defectos más importantes que podemos encontrarnos al realizar una inspección.

Protección contra la corrosión

En particular, las tuberías tendidas deben protegerse contra la corrosión de forma adecuada, en la medida en que no sean resistentes a la corrosión. Normalmente, también se requieren medidas especiales de protección contra la corrosión en la zona donde la tubería soporta la fijación. A menudo, el revestimiento protector aplicado para evitar la corrosión sólo está presente parcialmente.

Soportes de tuberías en las plantas de gas industrial

Los soportes de tuberías son una parte esencial de un sistema de gasoductos. En particular, en el caso de las tuberías exteriores expuestas, deben disponerse de tal manera que la tubería de gas pueda moverse de sin que se ejerzan fuerzas no admisibles en la estructura de soporte. De este modo se evitan permanentemente daños en la tubería o en el revestimiento de la misma.

Codificación por colores y etiquetado de la dirección del flujo en las tuberías de gas

A menudo hay tuberías en puentes de tuberías con un revestimiento protector «uniforme» que transportan diferentes medios. En caso de avería, los servicios de emergencia se enfrentan a una tarea casi imposible a la hora de asignar los medios o bloquear o asegurar un tramo de tubería afectado. Por este motivo, las tuberías de gas natural tendidas deben pintarse sistemáticamente de amarillo y, a ser posible, con los signos «MP» (media presión) y LP (baja presión, low pressure en inglés). También, se deben pintar marcas de dirección de flujo acordes con la presión de funcionamiento.

Tensión estructural en instalaciones de gas industrial

Por diversas razones, a menudo se utiliza un sistema de circuito como elemento de fijación. La fijación de lámparas y emisores de gas a la tubería de gas representa una carga mecánica no permitida y, por lo tanto, está prohibida.

Uso de materiales inadecuados

Los componentes y racores para uso en instalaciones de agua potable, como se muestra en la imagen, no están, por supuesto, probados ni homologados para funcionar en instalaciones de gas natural industrial.

Extremos de tuberías de gas sin sellar

En las empresas industriales en particular, los cambios y cierres de tramos de tuberías son el orden del día por motivos relacionados con la producción. Las tuberías de gas terminadas suelen estar aseguradas, ya que los trabajos los realizan empresas especializadas autorizadas. En este punto también nos gustaría decir unas palabras sobre las tuberías de gas inoperativas, es decir, las tuberías de gas a las que no está conectado ningún aparato de gas. Técnicamente correcto, se designan como tuberías no utilizadas. Deben desconectarse y retenerse en el ramal de la tubería que transporta el gas.

Protección contra rayos

A menudo, la protección contra rayos necesaria del sistema de tuberías no es claramente reconocible para el «especialista de gas». En general, las tuberías exteriores expuestas deben incluirse en un concepto de protección contra rayos. Siempre debe encargarse el trabajo a una empresa especializada.

Compensación de potencial

Las afirmaciones sobre el tema de la protección contra rayos también pueden trasladarse al tema de la compensación de potencial 1:1. Las tuberías de gas no deben servir de pararrayos ni de toma de tierra en los sistemas de protección contra rayos y no deben utilizarse ni compartirse como tomas de tierra de protección y de servicio ni como conductor de protección en los sistemas eléctricos. Las tuberías interiores metálicas de cada edificio deben conectarse a la respectiva compensación de potencial. Esta inspección también debe realizarla una empresa especializada.

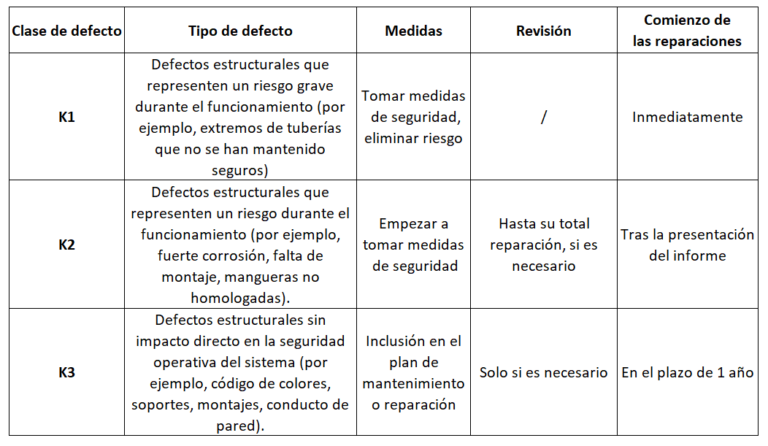

Clases de defectos encontrados en plantas de gas industrial

Como se mencionaba al principio de este artículo, es importante clasificar los defectos detectados teniendo en cuenta el potencial de riesgo. La clasificación en tipos de defectos ofrece apoyo en la decisión sobre el tipo y la secuencia de reparación de los daños. Se trata de una gran ventaja, ya que, debido al gran número de defectos individuales, a menudo no es posible reparar el defecto inmediatamente, pero tampoco es absolutamente necesario.

Las aberturas de tuberías no aseguradas, por ejemplo, deben almacenarse inmediatamente y de forma adecuada, mientras que los daños por corrosión en una tubería externa expuesta pueden tratarse como parte de un plan de mantenimiento.

De acuerdo con la clasificación realizada por el especialista, pueden iniciarse medidas que incluyan la protección contra un posible riesgo, así como la reparación o sustitución. El siguiente esquema de clasificación y evaluación de defectos proporciona una buena ayuda.

Clasificación y evaluación de los tipos de defectos en plantas procesadoras de gas industrial

El esquema de clasificación y evaluación de fugas ofrece poco margen de interpretación, ya que en este caso las lecturas y sus medidas están claramente definidas, Por otro lado, la aplicación del esquema de clasificación y evaluación de defectos depende en gran medida de la experiencia del especialista. Una concentración de gas claramente legible en el rango de ppm puede asignarse más fácilmente que los defectos de estructura y si éstos representan un riesgo elevado o sólo un factor de riesgo. Aquí los límites son ciertamente muy individuales y fluidos.

En caso de duda, siempre debe seleccionarse el tipo de defecto inmediatamente superior o acordar por escrito con el operador una evaluación conjunta de la restauración y el inicio de la reparación. Es importante añadir que las comprobaciones adicionales y el inicio de las reparaciones dependen de la clasificación. Para el operador es decisivo si una medida debe llevarse a cabo inmediatamente o en el plazo de un año.

Resumen de defectos

Como seguramente comprenderá todo lector, tras muchos años de funcionamiento, en una inspección de la red de tuberías se encuentra un número nada desdeñable de defectos. Además del tiempo de funcionamiento, hay que tener en cuenta la longitud de las tuberías, que es de varios kilómetros. A continuación, hay que preparar las fugas y defectos clasificados para el operador de la red. Para ello pueden utilizarse tablas en Excel, que pueden evaluarse y filtrarse según sea necesario.

También ha demostrado su eficacia el registro fotográfico de los defectos. La foto de una tubería con fugas no es ciertamente muy significativa para el asunto del defecto, pero puede servir para localizarlo y puede ser de gran ayuda en posteriores periodos de eliminación. En este caso, el número de la imagen también debería corresponderse con el número del defecto registrado en la tabla.